کاربایدها

کاربایدها

کاربایدها (Carbide) یک ماده شیمیایی هستند که شامل یک ترکیب شیمیایی بین فلزی و کربن است. این ترکیبات معمولاً شامل فلزات انتقالی مانند تنگستن، تیتانیوم، سیلیسیم، بور، نیوبیم و یا مولیبدن هستند.

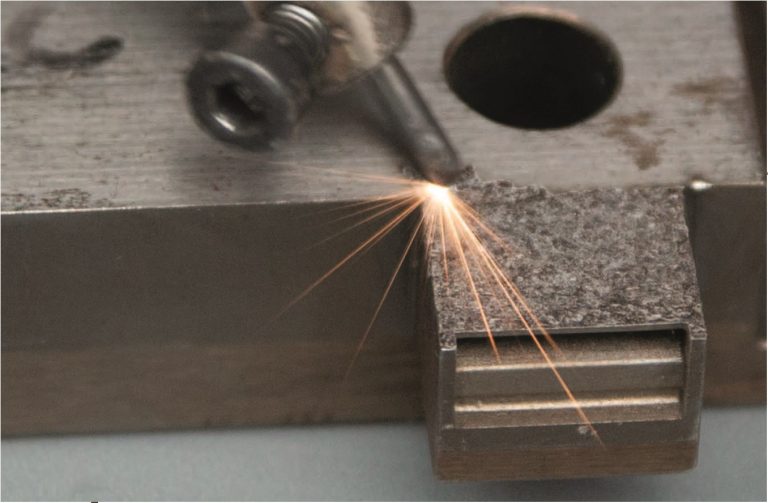

این ماده به عنوان مواد سخت و مقاوم در مصارف مختلف مورد استفاده قرار میگیرد. مهمترین و کاربرد گستردهای که کاربایدها دارند، در صنعت برش و سنبادهزنی است. به دلیل خصوصیات سختی و مقاومت به حرارت و سایش، از کاربایدها به عنوان نوک برش و برهمکننده در ابزارهای برش و سنبادهزنی استفاده میشود.

همچنین، در تولید ابزارهای برقی، ابزارهای زنجیری، دیسکهای برش، سوزنهای شیرآلات، دیسکهای تراش و ساخت قطعات پرسی نیز استفاده میشوند. علاوه بر آن، در برخی صنایع مانند صنعت خودروسازی، صنایع هوا و فضا، صنعت معدن، صنعت الکترونیک و صنایع شیمیایی نیز استفادههای متنوعی از کاربایدها وجود دارد.

مهمترین نوع کاربایدها عبارتند از کاربایدهای تنگستن (Tungsten Carbide)، کارباید تیتانیوم (Titanium Carbide)، کارباید سیلیسیم (Silicon Carbide)، کارباید بور (Boron Carbide) و کارباید مولیبدن (Molybdenum Carbide). هرکدام از این ترکیبات خصوصیات و کاربردهای خاص خود را دارند.

کاربایدها در صنعت معدن چگونه استفاده میشوند؟

کاربایدها به دستگاههای سنگزنی به دو روش کمک میکنند: از طریق سختی و مقاومت به سایش خود و از طریق تغییر خواص سنگزنی.

1. سختی و مقاومت به سایش:

کاربایدها، به عنوان مواد بسیار سخت و مقاوم به سایش، باعث کاهش سایش و فرسایش در دستگاههای سنگزنی میشوند. زمانی که دستگاه سنگزنی با سنگها و مواد معدنی در تماس است، سطح سنگزنی با فشار و سایش روبرو میشود. به دلیل سختی بالا و مقاومت به سایش کاربایدها، آنها توانایی مقابله با این فشار و سایش را دارند و به طور معمول با آب ورودی ، این سایش را کاهش میدهند.

2. تغییر خواص سنگزنی:

کاربایدها میتوانند خواص سنگزنی را بهبود بخشند. با افزودن کاربایدها به ماتریس سنگزنی، خصوصیاتی مانند مقاومت به حرارت، مقاومت به شکست، استحکام مکانیکی و خواص سایشی ماتریس بهبود مییابد. این بهبود خواص میتواند به کاهش فرسایش سنگزنی و افزایش عمر مفید دستگاههای سنگزنی منجر شود.

به طور کلی، کاربایدها به دستگاههای سنگزنی کمک میکنند تا در مقابل فشار، سایش و فرسایش مقاومت بیشتری داشته باشند. این باعث کاهش نیاز به تعویض و تعمیر قطعات سنگزنی میشود و در نتیجه، هزینههای تعمیر و نگهداری را کاهش میدهد و بهبود کارایی و کارکرد دستگاه را فراهم میکند.

چه نوع کاربایدهایی برای دستگاههای سنگزنی مناسب هستند؟

در دستگاههای سنگزنی، برخی از کاربایدهایی که به طور عمده برای کاهش سایش و فرسایش مناسب هستند عبارتند از:

1. کاربید وولفرام (Tungsten Carbide):

این نوع کارباید به دلیل سختی بالا و مقاومت به سایش بسیار مناسب است. آنها معمولاً به صورت تیغهها، نوکها و قطعات دیگر در دستگاههای سنگزنی استفاده میشوند.

2. کروم کبالت (Chrome Cobalt):

این آلیاژ دارای خواص سختی و مقاومت به سایش مناسبی است و به عنوان یک جایگزین مناسب برای کاربید وولفرام استفاده میشود.

3. الماس (Diamond):

الماس به عنوان یکی از مواد سختترین و مقاومترین شناخته شده است و برای کاهش سایش و فرسایش در دستگاههای سنگزنی مناسب است. الماس به عنوان نوک تیغه یا به صورت پودر الماس در صفحات سنگزنی استفاده میشود.

4. نیترید بور (Boron Nitride):

این ماده دارای خواص شبه الماسی است و برای کاهش سایش و فرسایش در دستگاههای سنگزنی مناسب است. استفاده از نیترید بور در قطعات سنگزنی از جمله صفحات و تیغهها، بهبود کارایی و عمر مفید دستگاه را فراهم میکند.

5. اکسید آلومینیوم (Aluminum Oxide):

این ماده نیز به عنوان یکی از مواد سخت و مقاوم به سایش استفاده میشود. اکسید آلومینیوم به صورت صفحات سنگزنی و دیسکها استفاده میشود و در کاهش سایش و فرسایش مؤثر است.

به طور کلی، کاربایدهایی که دارای سختی بالا، مقاومت به سایش و خواص مکانیکی مناسب هستند، برای دستگاههای سنگزنی مناسب هستند. هر نوع کارباید ممکن است در بخشها و قطعات مختلف دستگاههای سنگزنی استفاده شود، بسته به نیازها و شرایط کاربردی.

آیا کارباید وولفرام و کروم کبالت در همه نوع دستگاههای سنگزنی قابل استفاده هستند؟

کارباید وولفرام و کروم کبالت به عنوان مواد سخت و مقاوم به سایش، در بسیاری از نوع دستگاههای سنگزنی قابل استفاده هستند. اما این استفاده به عوامل زیر بستگی دارد:

1. نوع سنگزنی:

کاربایدهای مذکور در دستگاههای سنگزنی متنوعی مانند سنگزنی دورانی (مثل تراشکاری)، سنگزنی تراشهسازی (مثل فرزکاری) و سنگزنی تراشهبرداری (مثل سنگزنی سنگهای سخت) قابل استفاده هستند. با این حال، بسته به نوع سنگزنی و شرایط کاربردی، ممکن است مواد دیگری نیز مورد استفاده قرار گیرند.

2. خصوصیات سنگزنی:

وجود فشار، سایش بالا یا حرارت در فرآیند سنگزنی میتواند تأثیری در انتخاب کاربایدها داشته باشد. برای مثال، در سنگزنی با فشار بالا، کارباید وولفرام به دلیل سختی و مقاومت به سایش بالا میتواند مناسب باشد.

3. نوع قطعه و ماده مورد سنگزنی:

بسته به قطعه و مادهای که قرار است سنگزنی شود، استفاده از کاربایدها متفاوت خواهد بود. برای مثال، در سنگزنی فلزات سخت مانند استیل ضد زنگ، کاربایدهای مانند کروم کبالت میتوانند مناسب باشند.

4. طراحی دستگاه سنگزنی:

طراحی و ساختار دستگاه سنگزنی نیز میتواند تأثیری در استفاده از کاربایدها داشته باشد. ضروری است که قرارگیری کاربایدها در دستگاه به نحوی باشد که بتوانند به طور مؤثری با سایش در تماس بیایند و کارایی بالایی داشته باشند.

به طور کلی، کاربایدهای مذکور در بسیاری از دستگاههای سنگزنی قابل استفاده هستند، اما بسته به شرایط خاص هر دستگاه و نوع سنگزنی مورد نظر، ممکن است نیاز به مواد و کاربایدهای دیگری باشد.

نمایش دادن همه 6 نتیجه